Autonome, stabil reproduzierbare Zerspanungsprozesse mit halbierter Taktzeit

Projektüberblick zusammengefasst

Projekt Entstehungsdatum

05/2021

Projektdauer

N/A

Branche

Landmaschinenherstellung

Technologie-Einsatz

Robotik, Automation

Jeder Betreiber von Zerspanungsanlagen möchte seine Produktivität steigern. Höhere Taktzeiten sollen die Durchlaufzeiten verkürzen und damit das Potenzial zu optimaler Maschinenauslastung nutzen.

Die Anforderungen

Seine CNC-Maschinen sollen mit stabilen Prozessen ohne vorzeitigen Werkzeugverschleiß wirtschaftlicher produzieren und möglichst 100% der Werkstücke mit maximaler Maßgenauigkeit ausgeben. Zudem sollen optimierte und automatisierte Prozesse seine Fachkräfte entlasten, so dass sie sich auf wertschöpfende Arbeiten konzentrieren können.

Die Lösung

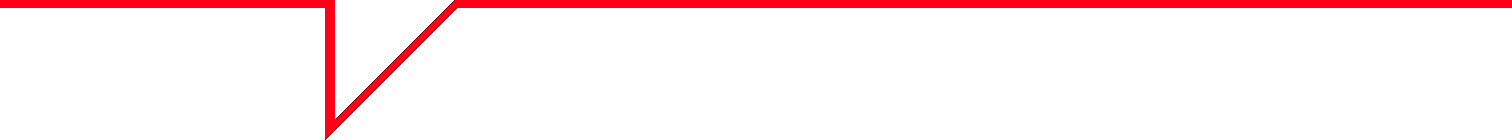

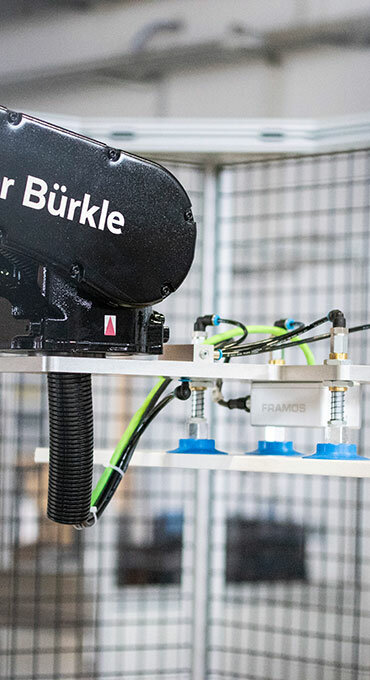

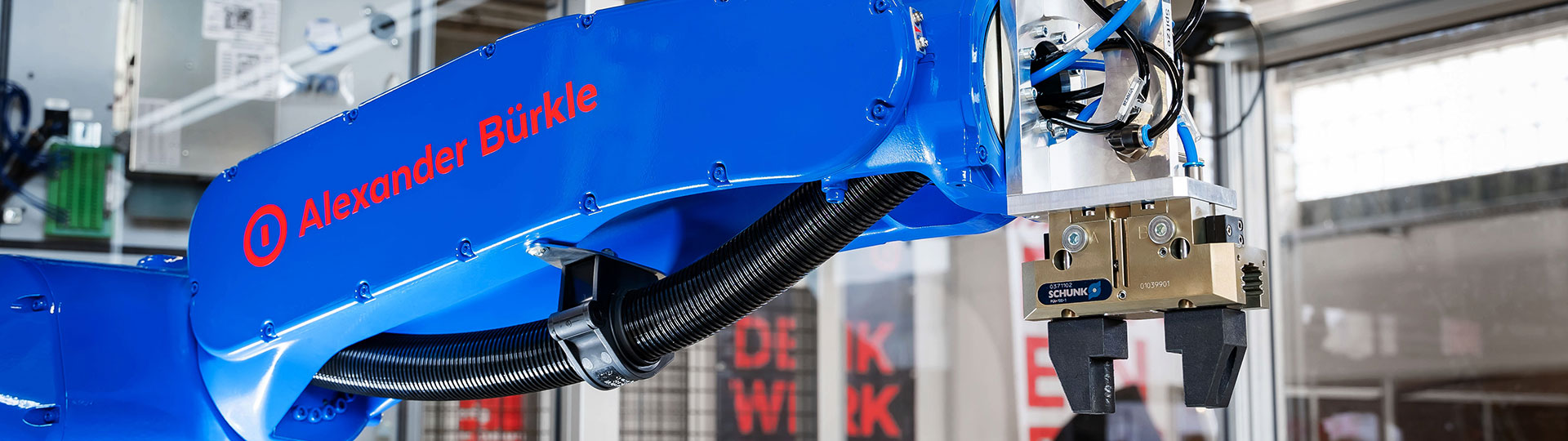

Gerade wiederkehrende physische Arbeitsabläufe lassen sich durch den Einsatz von Robotern automatisieren und damit deutlich optimieren. Übernehmen sie z. B. in einer Dreh-Fräszelle Aufgaben wie das Einlegen der Rohteile in die Spannvorrichtung und die Entnahme der Fertigteile, verkürzen sich die Taktzeiten messbar. Geeignete Greifersysteme sorgen für einen schonenden Umgang mit den Werkstücken.

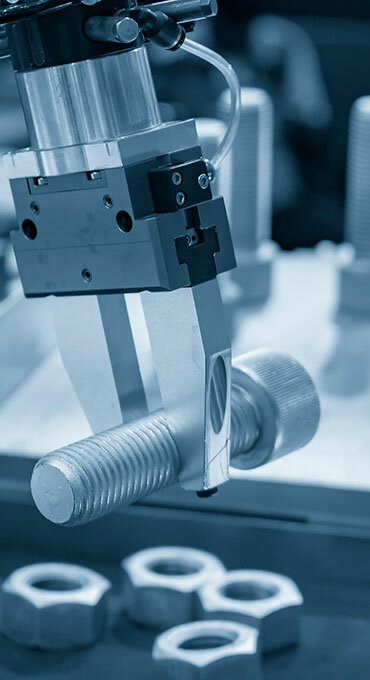

Ein Roboterarm mit Doppelgreifer halbiert diese Taktzeit, indem er die Prozesse der beiden Greifer optimal verzahnt. Dafür werden die Rohteile in zwei nebeneinanderstehenden Schubladensystemen zugeführt. Die Ablagekästen stehen seitlich der CNC-Maschine, so dass sich der Roboter im 90°-Winkel ergonomisch bewegt. Bei Bearbeitungsstart nehmen beide Greifer jeweils ein Rohteil auf. Ein Greifer legt sein Rohteil in die Spannvorrichtung ein und entnimmt anschließend das Fertigteil. Sofort übergibt der zweite Greifer sein Rohteil der CNC-Bearbeitung. Während die Maschine das zweite Werkstück bearbeitet, legt der erste Greifer sein Fertigteil im Ladungsträger ab, nimmt das nächste Rohteil auf und dreht sich zurück zur CNC-Maschine. Hier entnimmt der zweite Greifer das neue Fertigteil und der erste Greifer führt sein Rohteil der Zerspanung zu. Nun legt der zweite Greifer sein Fertigteil ab, um das nächste Rohteil aufzunehmen, und so weiter.

Je mehr Werkstücke das Schubladensystem aufnimmt, desto länger arbeitet die CNC-Zelle autonom, so dass ein Maschinenbediener mehrere CNC-Maschinen bedienen kann. Das kompensiert den Fachkräftemangel zumindest teilweise.

Speziell bei Präzisionsteilen bietet sich die automatisierte Ausgabe von Messteilen an, um eine konstant hohe Qualität sicherzustellen. Per Drucktaster sorgt die Steuerung dafür, dass die Anlage regelmäßig Prüflinge ausgeschleust.

Alexander Bürkle robotic solutions baut solche Zellen modular auf und setzt sie mit den CNC-Anlagen und Robotern aller geläufigen OEMs um. Optional lassen sich die Module zwecks einfacher Wartung und für den händischen Prozess über drei Bodenschienen auseinanderschieben.

Der Nutzen, den wir unseren Kunden verschafft haben

- Halbierte Zykluszeit bedeutet signifikant höhere Wertschöpfung

- Stabile, reproduzierbare Zerspanungsprozesse resultieren in konstant hoher Qualität

- Gewinn freier Kapazitäten bei Fachkräften für wertschöpfende Aufgaben

- Vereinfachte Wartung der Zellenmodule bedeutet kürzere Stillstände

Success Storys, die Sie auch interessieren könnten

Dienstleistungen, die wir in diesem Projekt eingesetzt haben

Ansprechpartner

Hinterlassen Sie mir eine Nachricht oder buchen Sie ganz einfach mit einem Klick Ihren Termin zur Innovation!

Andreas Martin

- Teamleiter Systemlösungen Automation

- Phone number

- +49 761 5106-1055

- [email protected]