(Digitales) Retrofit - Kostengünstige Alternative zur Neuanschaffung

Projektüberblick zusammengefasst

Projekt Entstehungsdatum

2020

Projektdauer

N/A

Branche

General Industrie, Holzindustrie, Kunststofftechnik, Verpackungsindustrie, Metallverarbeitende Industrie

Technologie-Einsatz

Automationn Retrofit, IIoT, SPS-Programmierung

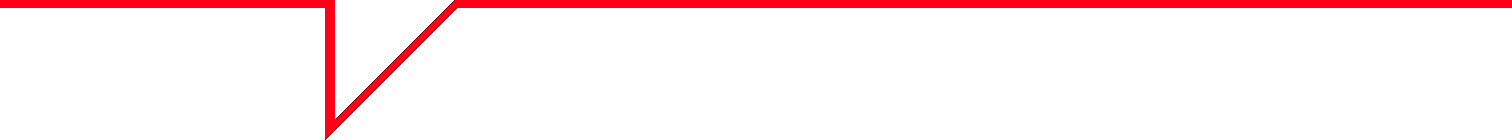

Steuerung und Bussystem sind in die Jahre gekommen, Verschleiß- und Ersatzteile sind nur noch schwer und für viel Geld zu bekommen, und Prozessdaten übermittelt die Anlage auch nicht. Zeit für das Abwägen zwischen Retrofit und Neuanschaffung. Aus Kostensicht schneidet Retrofitting oft besser ab, erst recht, wenn die Mechanik aus technischer Sicht noch voll funktionsfähig ist. Wenn nur der lange Stillstand während der Modernisierung nicht wäre. Eine gut geplante, vielleicht auch schrittweise Umsetzung könnte passen.

Die Anforderungen

Neue Technologien bestimmen die Zukunft. Modernisiert leisten auch Anlagen, die seit vielen Jahren zuverlässig produzieren, viele weiter Jahre ihren Beitrag zur Wertschöpfung. Eine neue Steuerung sowie neue Betriebsmittel reduzieren die Aufwände für die Instandhaltung. Zusätzliche Maschinenfunktionen erweitern das Portfolio der Produkte oder deren Funktionsbreite, und nachgerüstete Sensor- und Kommunikationstechnik machen Anlagen IoT-fähig. Neben der aktualisierten Dokumentation ist eine wesentliche Projektanforderung möglichst geringer Produktionsausfall.

Die Lösung

Ziel des Projekt-Kickoffs ist die Bestandsaufnahme sowie die Spezifikation der Kundenwünsche. Daraus ergibt sich der geschätzte Aufwand, den der Projektplan mit den Anforderungen für das Tagesgeschäft in Einklang bringt. Meistens sind Teilprojekte eine geeignete Maßnahme, um den Stillstand zu minimieren.

Folgende Teilprojekte definieren ein schrittweises Retrofitting:

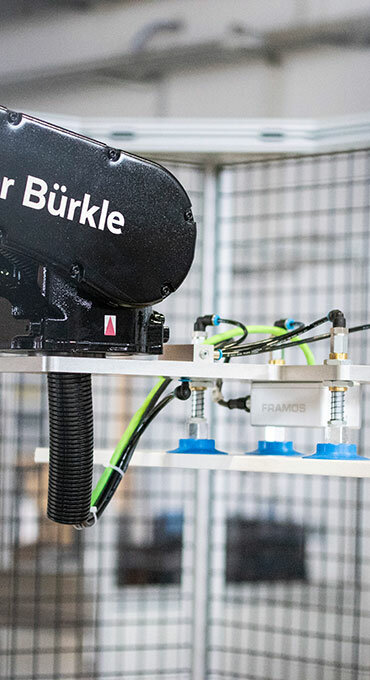

- Nach Austausch der Steuerung wird das Programm aktualisiert und getestet, um anschließen die entsprechenden E/A Baugruppen zu ersetzen. Falls gewünscht, wird in dieser Phase ein Fernzugriff installiert, um dem Betreiber im Bedarfsfall schnell zu helfen.

Im Normalfall bedeutet diese Phase nur einen minimalen Zeitaufwand mit nur kleinem Effekt auf die Produktion.

- Optional wird ein Panel als Benutzerschnittelle (HMI) eingebaut, die die Maschinenfunktionen spiegelt und das Bedienen der Anlage vereinfacht und zeitgemäß macht. Mit der Auswahl eines der hinterlegten Programme sind die vordefinierten Parameter beispielsweise für Betriebsart, manuelle Steuerung oder Rezeptauswahl gesetzt. Einzelne Parameter sowie die Visualisierung lassen sich flexibel anpassen.

Tests und Simulationen verkürzen den Aufwand für dieses Upgrade der Anlage vor Ort auf ein Minimum.

- In weiteren Teilprojekten lassen sich energieeffizientere Antriebe, Sensoren und eine moderne Kommunikationstechnik verbauen, um die Anlage in übergeordnete Systeme zu integrieren. Schließlich sind Daten die Basis für optimierte Fertigungsprozesse, ganz gleich wo sie ausgewertet werden, im BDE-System oder in der Cloud.

Der Nutzen, den wir unseren Kunden verschafft haben

- Verlängerte Lebensdauer: Modernisiert und vielleicht mit weiteren Funktionen ausgestattet, trägt die Maschine noch viele Jahre zur Wertschöpfung bei.

- Kosteneinsparungen: Retrofitting ist in den meisten Fällen kosteneffizienter als eine Neuanschaffung. Zudem sind Verschleiß- und Ersatzteile einfacher und kostengünstiger zu bekommen und modernisierte Anlagen produzieren energieeffizienter.

- Höhere Produktivität: Unterschiedlichste Maßnahmen steigern den Output der Anlage bei weniger Ausschuss. Bei vernetzten Maschinen lassen sich Stillstände etwa durch Predictive Maintainance und Condition Monitoring minimieren. Die Maschine kann besser ausgelastet werden.

- Besserer Produktqualität: Ein Retrofit wirkt sich immer positiv auf die Produktqualität aus, weil in der Regel schnellere und genauere Steuerungskomponenten zum Einsatz kommen. Angepasste Bedienkonzepte erlauben es dem Bediener überdies, den Anlagenprozess individuell zu optimieren.

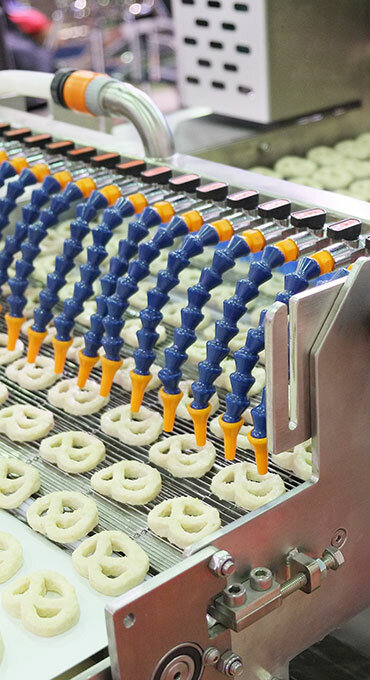

- Retrofit mit Alexander Bürkle: Wir vereinen alle für ein digitales Retrofitting benötigten Engineering- und Service-Disziplinen sowie den Großhandel von Bauteilen unter einem Dach. Single Point of Contact (SoC) sowie alles aus einer Hand wird hier tagtäglich gelebt. Dies beinhaltet auch ergänzende Themen wie den Aufbau eines individuellen IIoT-Portals oder eines Condition Monitorings.

Success Storys, die Sie auch interessieren könnten

Dienstleistungen, die wir in diesem Projekt eingesetzt haben

Ansprechpartner

Hinterlassen Sie mir eine Nachricht oder buchen Sie ganz einfach mit einem Klick Ihren Termin zur Innovation!

Andreas Martin

- Teamleiter Systemlösungen Automation

- Phone number

- +49 761 5106-1055

- [email protected]